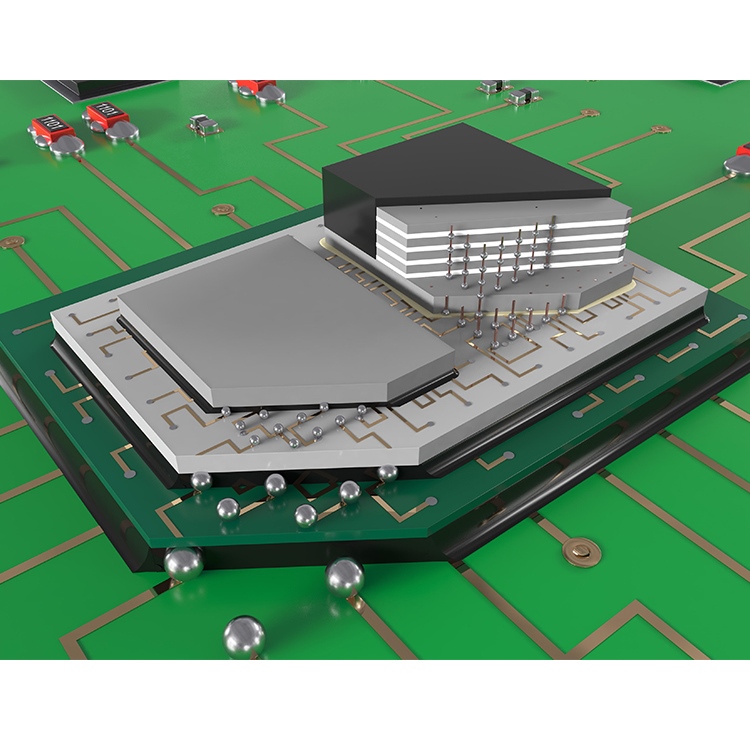

在半导体制造行业中,塑封烘烤工艺会直接关系到半导体器件的稳定性和耐久性。主要目的是去除封装材料中的含水分子,减少封装材料的吸湿性,提高半导体器件的可靠性和稳定性。通过烘烤处理,可以减少封装材料内部的应力,消除微裂纹和缺陷,加热使封装材料中的水分挥发出来,并通过氮气等惰性气体带走这些挥发物,烘烤还有助于改善芯片的导电性能,提高其工作效率和寿命,从而增强芯片的可靠性。

一、半导体塑封烘烤工艺

1、烘烤前准备:

● 将半导体芯片及其引线键合完成的支架放入塑封模具中,用塑封料将芯片、金属引线及支架包裹保护起来。

● 控制压模温度、塑封料在模具中的转换固化时间以及流动速度,确保塑封料能够均匀且完整地填满整个模具。

2、烘烤过程:

● 烘烤的目的是去除封装材料中的水分,通常需要在相对干燥的环境中进行。

● 烘烤温度和时间对烘烤效果有关键影响。烘烤温度一般在100℃-150℃之间,温度过高会导致封装材料分解,过低则烘烤时间会延长且效果不理想。烘烤时间一般为4-16小时,过长会导致封装材料老化,过短则无法达到除湿效果。

● 烘烤过程中,水分子会从封装材料中挥发出来,并通过氮气等惰性气体带出去,以确保封装材料的干燥。

3、烘烤后处理:

● 烘烤结束后,芯片需要进行质量检测,以确保烘烤效果符合要求。

● 有时还需在烘烤后加上金属重槌,以消除塑封成品的跷曲现象。

二、影响烘烤效果的关键因素

1、烘烤温度:烘烤温度是影响烘烤效果的关键因素。一般烘烤温度设定在100℃至150℃之间,具体温度需根据封装材料的种类和厚度来确定。温度过高可能导致封装材料分解,而温度过低则可能延长烘烤时间且效果不佳。

2、烘烤时间:烘烤时间一般设定在4至16小时之间。烘烤时间过短可能无法完全去除水分,而时间过长则可能导致封装材料老化。需要通过实验确定最佳烘烤时间。

3、环境湿度:环境湿度对烘烤效果也有显著影响。湿度过高会降低烘烤效果,需要在相对干燥的环境中进行烘烤处理。

4、气体环境:在烘烤过程中,使用氮气等惰性气体可以创造无氧或低氧环境,防止封装材料在加热过程中发生氧化反应。

三、半导体塑封烘烤适用的烘箱类型

1、充氮烘箱:

● 充氮烘箱能够在烘箱内充入氮气,创造无氧或低氧的干燥环境,防止物品在加热过程中发生氧化反应。这种烘箱特别适用于半导体塑封烘烤工艺。

2、精密烘箱:

● 精密烘箱温度控制精度高,适合对温度稳定性要求严格的精密部件或材料的烘干、固化。在半导体制造中,精密烘箱常用于需要精确控制温度的烘烤工艺。

3、热风循环烘箱:

● 热风循环烘箱通过风机将热气循环,使物品表面均匀受热,达到快速干燥的目的。这种烘箱广泛应用于各种需要快速烘干的场合,包括半导体塑封烘烤。

4、可编程烘烤箱:

● 可编程烘烤箱具备精确的温度控制和时间编程能力,可以根据预设的工艺曲线自动调整温度和时间参数。这种烘箱在需要高度自动化和智能化的烘烤工艺中尤为适用。

5、真空烘箱:

● 真空烘箱能够在高真空环境下对物品进行加热处理,使物品表面的水分子快速蒸发。虽然真空烘箱在半导体塑封烘烤工艺中不是最常用的类型,但在某些特殊场合下,如需要避免氧化或需要精确控制加热条件的材料,真空烘箱具有不可替代的优势。

半导体塑封烘烤工艺是半导体封装过程中,其烘烤效果直接影响芯片的稳定性和耐久性。在烘烤过程中,需要严格控制烘烤温度、时间和环境湿度等关键因素,并选择适合的烘箱类型以确保烘烤效果。充氮烘箱、精密烘箱、热风循环烘箱以及可编程烘烤箱等都是半导体塑封烘烤工艺中常用的烘箱类型,可以根据实际需求进行选择和应用。