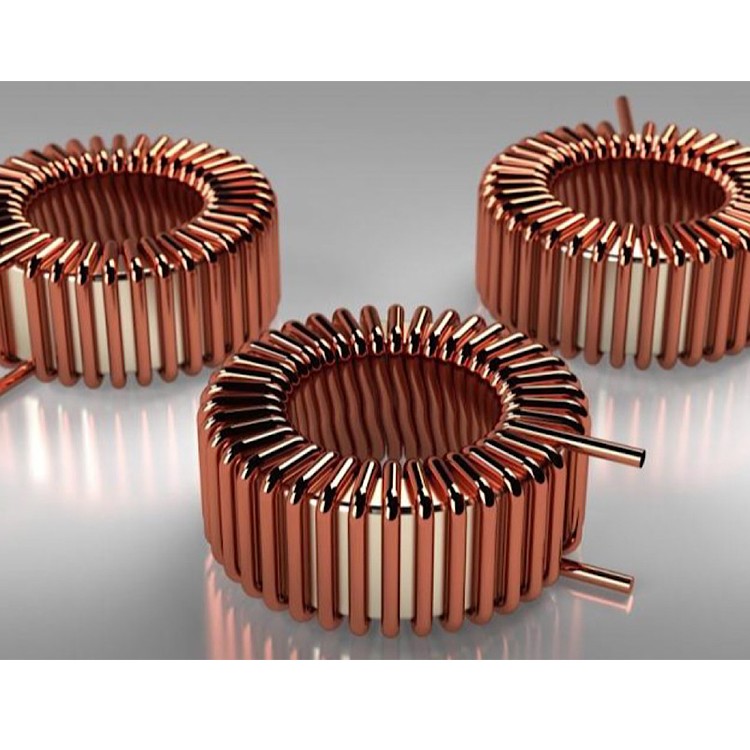

在电子元件制造过程中,磁芯作为一种关键材料,其性能稳定性直接关系到整个产品的质量和可靠性。烘烤磁芯能处理内部水分、挥发物及应力,以改善其电气性能和机械强度。烘烤过程中不当的温度控制、时间掌握及材料处理等因素,往往会导致磁芯烘烤后感值下降,进而影响产品的整体性能。

一、优化烘烤工艺参数

1、精确控制烘烤温度

烘烤温度是影响磁芯性能的关键。过高或过低的温度都可能对磁芯材料造成不利影响。在烘烤前,应通过实验确定最佳的烘烤温度范围,并严格监控烘烤过程中的温度变化,确保温度控制在理想范围内。还需注意烘烤温度的均匀性,避免局部过热导致材料性能下降。

2、合理设定烘烤时间

烘烤时间的长短直接决定了水分和挥发物的去除程度。烘烤时间过短,可能导致水分和挥发物未完全排出;烘烤时间过长,则可能引发材料老化或性能下降。因此,应根据磁芯的材料特性、尺寸及初始含水率等因素,合理设定烘烤时间,并进行适时调整。

3、控制升温速率

升温速率对磁芯的性能也有一定影响。过快的升温速率可能导致材料内部产生应力,进而影响其性能;过慢的升温速率则可能延长烘烤时间,降低生产效率。在烘烤过程中应控制升温速率,确保材料均匀受热,避免性能波动。

二、改进点胶与封装工艺

1、确保点胶均匀性

点胶的均匀性对磁芯的感值有重要影响。点胶不均匀可能导致磁场分布不均,进而引发感值下降。在点胶过程中应使用精密的点胶设备,确保点胶量和位置的准确性,以提高点胶的均匀性。

2、选择合适的胶水

胶水的选择也需考虑其对烘烤过程的适应性。应选择耐高温、稳定性好的胶水,以减少烘烤过程中因胶水热解或应力作用导致的感值下降。

三、加强质量检测与监控

1、烘烤前检测

在烘烤前对磁芯进行质量检测,确保其初始性能符合要求。这有助于排除因原材料问题导致的感值下降风险。

2、烘烤过程监控

实时监控烘烤过程中的温度、时间等参数,确保烘烤工艺的稳定性和可控性。应定期检查烘烤设备的运行状态,确保设备性能良好。

3、烘烤后检测

对烘烤后的磁芯进行感值检测,及时发现并处理感值下降的产品。通过统计分析检测结果,可以进一步优化烘烤工艺和点胶工艺,提高产品的一致性和稳定性。

四、其他注意事项

1、避免过度烘烤

过度烘烤可能导致磁芯性能下降甚至损坏。在烘烤过程中应严格控制烘烤时间和温度,避免过度烘烤。

2、定期维护烘烤设备

定期对烘烤设备进行维护和保养,确保设备的正常运行和烘烤效果的稳定性。

控制磁芯烘烤后感值下降需要从烘烤工艺优化、点胶与封装工艺改进、质量检测与监控等多个方面入手。通过实施这些策略和实践,可以显著提高磁芯烘烤后的性能稳定性和可靠性,为电子产品的整体性能提升提供有力保障。