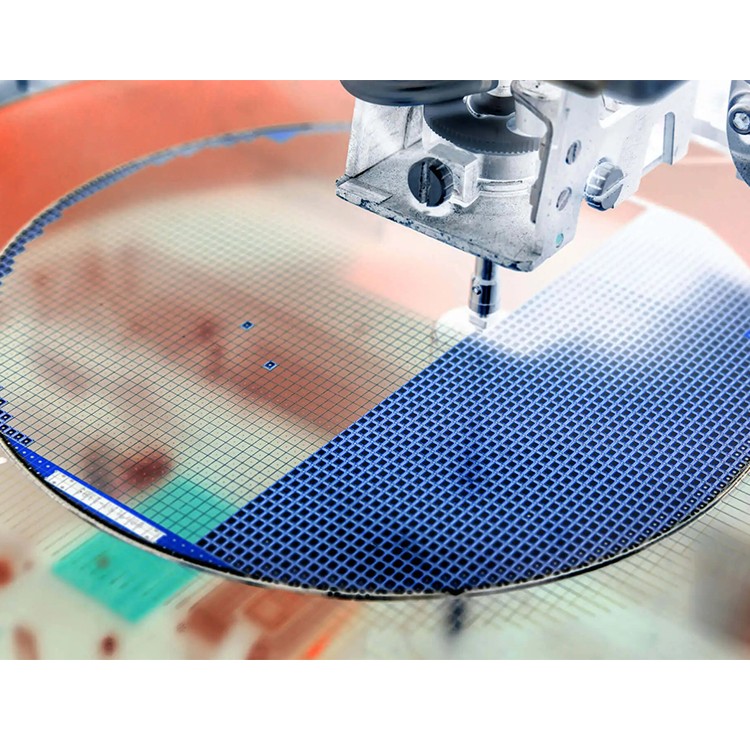

在半导体制造工艺中,晶圆烘干与晶圆去湿是两个看似相似但实际上存在显著差异的环节。各自承担着不同的步骤,对于确保晶圆的质量和性能的关键。

一、晶圆烘干的定义与重要性

晶圆烘干,作为半导体制造中的一个重要环节,其核心目的是去除晶圆表面的水分。在晶圆制造过程中,晶圆会经历多次清洗和处理步骤,这些步骤中,晶圆表面往往会残留一些水分。如果水分不及时去除,可能会导致光刻胶的附着性下降,影响光刻效果,甚至引发晶圆表面的氧化或腐蚀,晶圆烘干显得尤为重要。

晶圆烘干通常使用烘干箱进行,通过加热和强制送风循环的方式,将晶圆表面的水分蒸发掉。烘干过程中需要精确控制温度和时间,以避免对晶圆造成热损伤或影响光刻胶的性能。烘干箱还具备高精度控制和智能化操作的特点,能够大大提高生产效率。

二、晶圆去湿的定义与重要性

与晶圆烘干相比,晶圆去湿则更注重于从更微观的层面上去除晶圆内部或表面的水分和湿气。在半导体制造过程中,晶圆内部或表面的湿气可能会对晶圆的性能和可靠性产生严重影响。晶圆去湿同样是一个不可或缺的步骤。

晶圆去湿可能涉及多种工艺方法,包括化学清洗、物理干燥、真空处理等。这些方法可以单独使用,也可以组合使用,以达到最佳的去湿效果。例如,在化学清洗过程中,可以使用去离子水(DIW)等溶剂来清洗晶圆表面,去除水分和杂质;在物理干燥过程中,可以使用旋转干燥或IPA(异丙醇)干燥等方法来去除晶圆表面的水分;在真空处理过程中,可以通过降低环境压力来加速水分的蒸发和去除。

三、晶圆烘干与晶圆去湿的区别

尽管晶圆烘干与晶圆去湿都旨在去除晶圆上的水分,但仍存在一些明显的区别:

1、目的不同:晶圆烘干主要去除晶圆表面的水分,确保后续工艺的顺利进行;而晶圆去湿则更注重于从更微观的层面上去除晶圆内部或表面的水分和湿气,以确保晶圆的质量和性能。

2、工艺过程不同:晶圆烘干通常使用烘干箱进行加热和强制送风循环;而晶圆去湿则可能涉及多种工艺方法,包括化学清洗、物理干燥和真空处理等。

3、应用场景不同:晶圆烘干广泛应用于半导体制造中的多个环节,如光刻涂胶镀膜前的基片清洗后的前烘烤、涂胶后的软烘焙等;而晶圆去湿则主要应用于对晶圆质量和性能要求极高的场合,如高端芯片制造、先进封装技术等。

四、应用场景与需求

晶圆烘干广泛应用于半导体制造中的多个环节,如光刻涂胶镀膜前的基片清洗后的前烘烤(Pre-baking)、涂胶后的软烘焙(Soft Bake)、曝光、显影后的坚膜硬烘(Post-bake)等。在这些环节中,烘干对于确保光刻胶的附着性、提高光刻精度和减少缺陷的重要性。

晶圆去湿则主要应用于对晶圆质量和性能要求极高的场合,如高端芯片制造、先进封装技术等。在这些场合中,任何微小的水分残留都可能对晶圆的性能和可靠性产生严重影响。去湿工艺需要更加精细和严格,以确保晶圆内部和表面的水分被彻底去除。

晶圆烘干与晶圆去湿在半导体制造中各自有着不可或缺的环节。虽然都旨在去除晶圆上的水分,但在目的、工艺过程和应用场景上存在显著差异。在实际应用中,需要根据具体需求和工艺要求选择合适的烘干或去湿方法。