半导体玻璃基板,作为一种无机非金属材料,凭借其高透光性、高热稳定性、高化学稳定性以及优异的电气绝缘性能,在半导体封装领域展现出了显著的优势。这些特性使得玻璃基板不仅能够作为光学窗口,用于光学传感器的封装,还能够有效地防止电气故障,提高半导体器件的安全性。玻璃基板还具有良好的加工性能,可以根据需要进行精确的切割、打孔和研磨等操作,满足各种封装需求。

一、半导体玻璃基板的生产工艺

半导体玻璃基板的生产工艺流程是一个复杂且精细的过程,主要包括以下几个关键步骤:

1、配料制备:首先,根据设计要求,选取合适的原料,如二氧化硅(SiO2)、硼酸(B2O3)、硅酸钠(Na2SiO3)等。将这些原料按照一定的比例混合,并搅拌均匀,形成玻璃熔融料。这一步骤的精确控制对于后续产品的性能至关重要。

2、熔融:将制备好的玻璃熔融料放入熔融炉中,通过高温加热使原料熔化成液态。熔融温度一般控制在1400℃~1600℃之间。在熔融过程中,需要不断搅拌以保证熔融料的均匀性,避免产生气泡和夹杂物。

3、浇铸:将熔融好的玻璃液倒入浇铸池中,使其迅速冷却并固化。浇铸过程中,需要严格控制玻璃液的温度、浇铸速度和冷却速率,以确保最终产品的质量。这些参数的控制对于玻璃基板的均匀性和平整度具有重要影响。

4、退火:固化后的玻璃基板存在一定程度的内应力,需要通过退火处理来消除这些应力。退火过程一般在300℃~500℃的温度下进行,持续一段时间。具体时间根据玻璃基板的厚度和退火曲线来确定。退火处理有助于提高玻璃基板的稳定性和使用寿命。

5、切割与清洗:将退火后的玻璃基板切割成所需尺寸,并进行清洗。切割过程中,需要控制切割速度和切割力,以避免对玻璃基板造成损伤。清洗过程通常包括碱性清洗、酸性清洗和纯水清洗等步骤,以去除表面的油污、尘埃等杂质。

6、镀膜与蚀刻:在玻璃基板上镀制半导体薄膜,如硅膜、氧化硅膜等。镀膜方法包括热蒸发、溅射、化学气相沉积(CVD)等。镀膜后,对玻璃基板进行蚀刻,以去除不需要的薄膜和杂质。蚀刻方法包括湿法蚀刻和干法蚀刻等。这一步骤对于形成精确的电路图案至关重要。

7、检验与封装:对生产过程中的半成品和成品进行各项性能检测,如厚度、平整度、透光率、电阻率等。确保产品符合质量要求后,进行封装处理。封装方法包括打孔、填充、封口等步骤,以保护玻璃基板表面不受污染和损伤。

二、半导体玻璃基板的应用

半导体玻璃基板在多个领域展现出了广泛的应用前景:

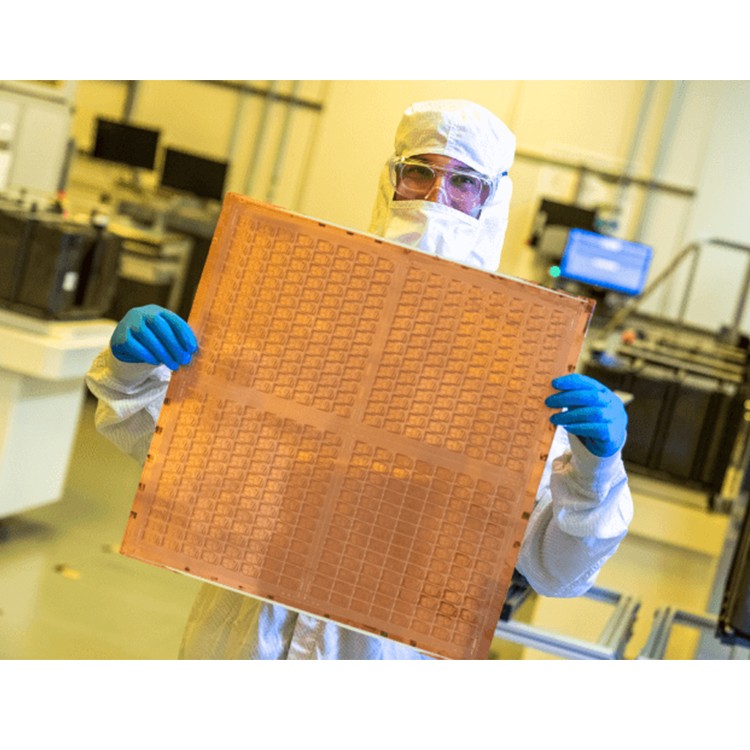

1、先进封装技术:玻璃基板在Fan-Out Panel Level Packaging(FOPLP)等先进封装技术中发挥着关键作用。利用高面积利用率显著降低了单个芯片的封装成本,同时提升了生产效率和产量。玻璃基板的高平面度和平整性确保了各部件之间应力的均匀分布,有效防止了翘曲现象,保证了封装质量的稳定性。

2、生物医学领域:生物医学成像技术的飞跃式发展,离不开玻璃基板在其中的贡献。玻璃基半导体器件具有高透明度、电导率和热导率,使其适用于制作神经探针和神经成像设备,为神经疾病的研究和治疗提供了新的途径。基于玻璃基半导体器件的柔性生物传感器,具有高灵敏度和选择性、化学稳定性和生物相容性等优点,能够贴合各种生物组织表面,实现实时、非侵入式的生物监测。

3、LED封装:玻璃基板的高热稳定性和透光性有助于提高LED的发光效率和散热性能,同时提高LED的发光质量。这使得玻璃基板成为LED封装领域的理想选择。

4、光电与MEMS领域:在光电领域,玻璃基板的低介电常数和低介电损耗使其成为高频信号传输的理想介质,特别适用于构建高速数据处理系统。而在MEMS领域,玻璃基板凭借其优异的机械强度和化学稳定性,成为构建微型传感器和执行器的理想材料。

半导体玻璃基板具有诸多优势,例如:与有机材料相比,玻璃基板的生产成本相对较高;在某些特定工艺上,如精细打孔和超薄切割等方面,仍存在一定的技术难度。在自动化生产线的建设和供应链协同与成本优化也是未来的发展趋势。通过不断降低生产成本和提高加工精度,玻璃基板有望在更多领域得到广泛应用。随着物联网、人工智能等技术的快速发展,半导体玻璃基板将朝着更薄、更轻、更高性能的方向发展。通过不断优化材料性能和拓展应用领域,玻璃基板有望成为半导体封装材料的未来之选。