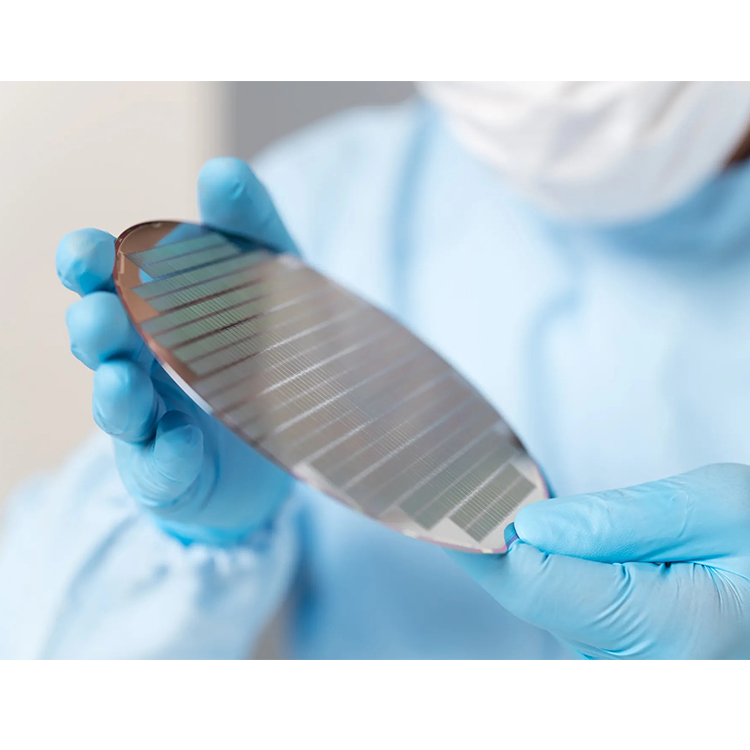

在半导体制造业中,晶圆进行高温处理以改善其物理和化学性质。在这个过程中,为确保晶圆在热处理过程中不受污染,通常需要在高度洁净的环境中进行操作。洁净室通过安装高效过滤系统、控制气流以及采用防静电、无缝、易清洁的材料等措施,将空气中的尘埃粒子数量控制在极低的范围内。晶圆热处理对洁净度的要求不仅体现在空气中尘埃粒子的控制上,还包括对微生物、化学物质等其他污染源的严格控制。这些措施的实施旨在确保晶圆表面的洁净度,从而提高半导体器件的性能和可靠性,满足现代电子工业对高质量、高可靠性产品的需求。

一、晶圆热处理的目的

1、消除应力:在晶圆制造过程中,由于各种工艺操作(如切割、研磨、蚀刻等)以及材料本身的性质,晶圆内部可能会产生应力。这些应力如果不加以消除,可能会影响后续工艺步骤的精度和可靠性,甚至导致晶圆在后续加工中破裂。热处理的一个主要目的就是消除这些应力,提高晶圆的稳定性和可靠性。

2、优化晶体结构:晶圆上的晶体结构对半导体器件的性能有着至关重要的影响。通过热处理,可以促进晶体的生长和优化,改善晶体的质量和完整性。这有助于提高半导体器件的导电性、耐热性和其他关键性能。

3、改善材料性能:热处理还可以改变晶圆材料的物理和化学性质,如改变其电阻率、载流子浓度和迁移率等。这些性质的改变可以进一步优化半导体器件的性能,满足特定的应用需求。

4、为后续工艺做准备:晶圆热处理还可以为后续工艺步骤(如光刻、离子注入、金属化等)做好准备。通过调整热处理参数,可以优化晶圆表面的粗糙度、清洁度和化学活性,从而提高后续工艺的效率和成品率。

二、晶圆热处理洁净度的工艺要求

1、洁净等级:晶圆热处理对洁净度的要求极高,一般要求在ISO 1级至ISO 7级不等,关键的生产过程甚至需要达到ISO 4级或更高等级。这意味着洁净室内的尘埃粒子数量必须控制在极低的范围内,以确保晶圆在热处理过程中不受污染。

2、微粒控制:为了维持洁净室内的洁净度,需要安装高效过滤系统,如HEPA和ULPA过滤器。这些过滤器能够持续去除空气中的尘埃和微生物,确保洁净室内的空气洁净度达到要求。这些过滤器的高效性能,使得它们能够捕捉到直径仅为0.1微米以上的微粒,从而有效防止晶圆被污染。

3、气流组织:洁净室内的气流组织也是确保洁净度的重要因素。通过合理的送风口和回风口布局,可以确保室内气流均匀、稳定,避免涡流和死角。这样可以有效控制尘埃粒子和微生物的悬浮和扩散,进一步保持洁净室内的洁净度。

4、温湿度控制:晶圆热处理过程中,洁净室的温度和湿度也需要精确控制。适宜的温度和湿度范围可以确保生产环境的稳定性,从而保证产品性能的稳定。

5、其他要求:除了上述洁净度要求外,晶圆热处理洁净室还应具备防静电、易清洁的地面和墙面材料,以及完善的密封性能和照明设施。为了降低人员携带污染物的风险,洁净室还应设置人员净化设施,如风淋室、换鞋间等。

3、适用的烘箱技术特性

1、高精度温控:烘箱的温控精度是衡量其性能优劣的关键指标之一。理想的烘箱应具备高精度PID主控仪,控温精度可达±0.1℃,以确保晶圆在退火过程中温度波动的最小化。

2、温度均匀性:为了确保晶圆各部分的退火效果一致,烘箱内部应设计合理的风道结构,如倒U型风道,结合可调导风板,使热空气充分对流,实现箱内温度的均匀分布。一般而言,烘箱在恒温空载状态下的温度均匀度应控制在±1.5℃(100℃时)至±5.0℃(350℃时)之间。

3、宽泛的温度范围:晶圆热处理工艺的温度范围通常较广,烘箱应具备宽泛的温度调节范围,以满足不同工艺需求。烘箱还应具备快速升温和降温的能力,以缩短退火周期,提高生产效率。

4、高洁净度:烘箱内部应采用进口H14耐高温高效过滤器,过滤率0.3μm粒子可达99.995%以上,确保烘箱内部洁净度达到Class 100或更高。烘箱外壳和工作室内壁应采用耐腐蚀、耐高温的材料,如A3冷轧钢板和SUS304#洁净不锈钢板,以减少污染物的产生和积累。

5、结构设计:烘箱的结构设计应充分考虑其使用环境和工艺需求。例如,为了降低烘箱内部热量的外传,提高能源利用效率,烘箱应设计有厚实的隔热层;烘箱的密封性对于保持内部洁净度和温度稳定至关重要;烘箱的搁板应具备可调高度和增减数量的功能,以适应不同尺寸和数量的晶圆退火需求。

6、安全保护:作为高温设备,烘箱的安全保护要求极为严格。应配备电器控制系统自带漏电电路器、控制线路保险丝、超温防止保护装置等安全设施,以确保设备的稳定运行和操作人员的安全。

晶圆热处理洁净度的工艺要求体现了半导体制造业对高质量、高效率的追求。通过严格控制洁净度、优化烘箱设计,可以确保晶圆在热处理过程中不受污染,从而提高产品的良率和可靠性。